常见的表面处理方式可按“金属基材”“非金属基材(塑料、木材等)”分类,核心类型及特点如下:

一、金属基材常用表面处理

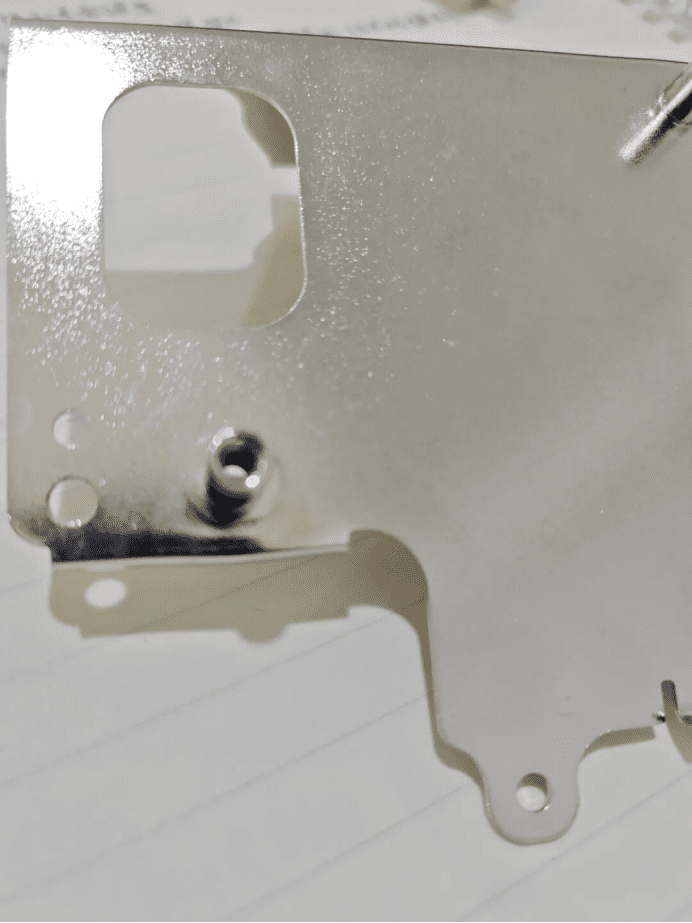

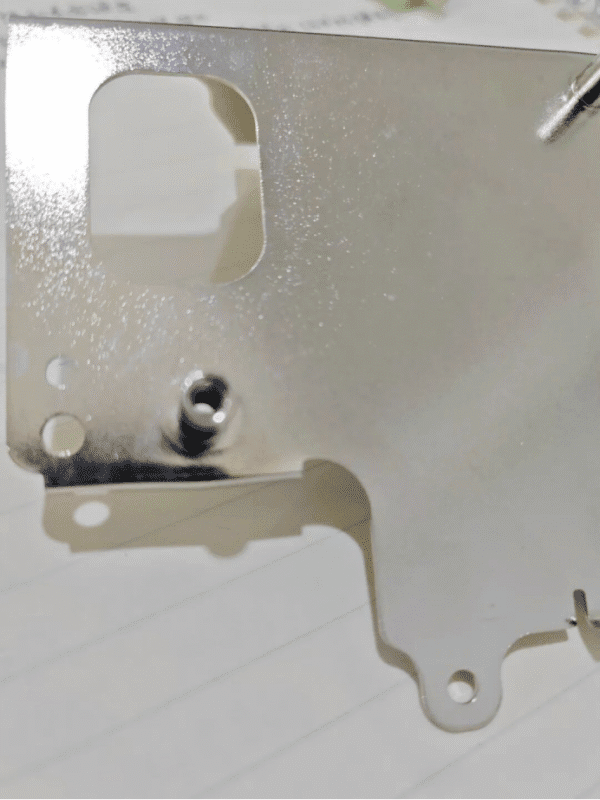

1. 电镀:将金属工件放入电镀液中,通过电解使金属离子附着在表面,形成镀层(如镀锌、镀铬、镀镍),主要提升防锈性、耐磨性或美观度(如五金件镀铬防锈、首饰镀银装饰)。

2. 阳极氧化:针对铝、镁等金属,通过电解让工件表面生成氧化膜(如铝合金阳极氧化),可染色(常见银色、黑色),增强耐腐蚀性和表面硬度,广泛用于门窗型材、电子外壳。

3. 喷涂:将涂料(液体漆、粉末涂料)通过喷枪或静电吸附方式涂覆在工件表面,固化后形成涂层。包括:

– 液体喷涂:适用于复杂形状工件,如汽车车身喷漆;

– 粉末喷涂:无溶剂、涂层厚,常用于家电外壳、护栏。

4. 磷化:将金属(多为钢铁)放入磷化液,表面生成磷酸盐薄膜,主要作为后续喷涂/电镀的“底层”,增强涂层附着力,同时提升短期防锈能力(如汽车底盘磷化后再喷漆)。

5. 钝化:通过化学溶液(如铬酸盐、无铬钝化剂)处理金属表面,形成钝化膜,阻止金属进一步氧化,常见于不锈钢工件(提升防锈)、镀锌件(延长防锈期)。

二、非金属基材常用表面处理

1. 塑料喷涂/喷油:针对塑料件(如ABS、PP),采用专用塑料漆喷涂,提升外观(如手机外壳哑光喷油)、耐磨性,部分可实现手感效果(如软胶漆、橡胶漆)。

2. 塑料电镀:先对塑料表面进行“粗化、活化”处理,再电镀金属层(如ABS塑料镀镍、镀铬),常用于装饰性部件(如水龙头手柄、玩具配件)。

3. 木材涂饰:包括刷漆(清漆、色漆)、打蜡、贴木皮,主要保护木材(防潮、防刮)并提升美观,如家具刷清漆保留木纹、地板打蜡增强耐磨性。

4. 陶瓷/玻璃表面处理:

– 施釉:陶瓷烧制前表面涂釉料,烧制后形成光滑釉面,防污易清洁(如瓷砖、餐具);

– 镀膜:玻璃表面镀金属膜(如镀银制镜子)、防窥膜(手机屏幕),实现特定功能。

三、注意事项

常见表面处理(如喷涂、电镀、磷化、阳极氧化等)需围绕“前处理清洁”“工艺参数控制”“后处理防护”三大核心,关键注意事项如下:

1. 前处理:决定表面处理效果的基础

– 彻底除油:必须清除工件表面的机油、切削液、指纹等油污,否则会导致涂层/镀层起泡、脱落。常用溶剂清洗、碱洗或超声波清洗。

– 完全除锈/去氧化层:针对金属工件,需通过酸洗、喷砂等方式去除锈迹、氧化皮,确保处理层与基材紧密结合。

– 清洁干燥:前处理后工件需彻底冲洗(避免残留清洗剂/酸液),并烘干/晾干,防止水分影响后续工艺。

2. 工艺过程:精准控制是关键

– 参数严格匹配:根据工件材质(如钢、铝、塑料)和处理类型,严格控制温度(如喷涂固化温度、电镀液温)、时间(如磷化时间、阳极氧化时间)、浓度(如涂料黏度、电镀液浓度),参数偏差会直接导致质量问题(如涂层流挂、镀层厚度不均)。

– 环境要求:喷涂、电镀等工艺需在洁净、通风的环境中进行,避免灰尘混入导致表面颗粒;潮湿环境可能影响镀层附着力或涂料干燥。

– 工件摆放:确保工件在处理过程中“无遮挡、受力均匀”,例如电镀时避免工件堆叠,防止局部无镀层;喷涂时需调整角度,避免死角漏喷。

3. 后处理:保障成品性能与寿命

– 及时固化/烘干:部分处理(如粉末喷涂、电泳)后需在规定温度下固化,确保涂层硬度和耐腐蚀性;自然干燥的工艺需避免在高湿、粉尘环境中进行。

– 检查与修复:处理完成后需检查表面是否有针孔、划痕、气泡等缺陷,小缺陷可通过补涂、打磨修复,严重缺陷需返工。

– 防护储存:成品需根据处理类型做好防护,如电镀件可涂防锈油,喷涂件避免与尖锐物体接触;储存时需防潮、通风,避免阳光直射或高温环境。

来源:📌 原文链接:点击查看

暂无评论内容